编辑|史说你知道

电机装配过程中,印制板组件安装需要一种螺钉加平垫圈和绝缘垫圈的组合,实现固定和绝缘连接。

但由于螺钉规格较小,装配时先将螺钉穿入平垫圈再穿入绝缘垫圈,最后进行印制板组件安装会耗费大量时间,造成流水作业对应节拍过长和后工序的等待浪费。

为提质增效,我的团队梳理工艺流程时将螺钉穿入垫圈工作调整到生产准备环节,但实际生产中,由于螺钉规格小,人工穿片难度大,面对大量穿片需求操作人员仍需要耗费极大精力。

因此,引进螺钉自动穿垫片系统替代人工作业,提升效率,降低劳动强度,显得尤为重要,那么这项技术有什么样的关键点呢?

螺钉自动穿垫片系统的技术分析1、设计需求

改螺钉自动穿垫片系统是为电机印制板组件安装的生产准备环节而设计的,需要将一种的小规格螺钉同时穿入一个平垫圈和一个绝缘垫圈,具体应用场景如图1所示。

注:1为印制板组件;2为绝缘垫圈;3为平垫圈;4为螺钉。图1螺钉垫片组合应用示意图

根据现场调研,印制板组件安装过程中,螺钉垫圈组合如果能直接取用,将有助于提升电机装配效率,但想要实现它并不容易。

2、设计思路

传统的智能机械手或负压吸取装置需要结合视觉抓取来进行螺钉穿片,这必然会导致设备体积过大,不利于设备灵活放置,也不适宜布局固化的单元流水作业。

因此,直接利用螺钉重力掉落的原理,实现螺钉自动穿垫片功能,有利于缩小设备体积和降低开发成本,同时也方便将设备灵活放置在工位上,供操作人员直接取用螺钉垫片组合进行快速安装,一切准备就绪后,那么螺钉自动穿垫片系统就可以开始设计了。

1、系统的结构设计

螺钉自动穿垫片系统主要由平垫圈整列机、绝缘垫圈整列机、螺钉整列机、转盘旋转输送模组、振动调整模组、缓存模组以及气吹单元组成,每个部分均配置了物料状态光电检测传感器,作为自动穿片过程的逻辑控制输入单元。

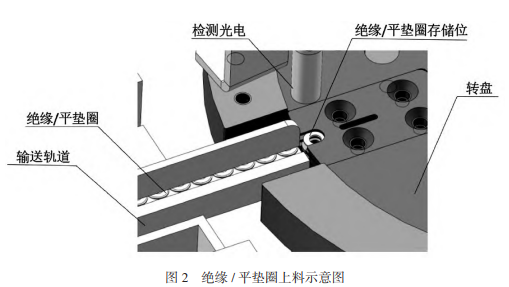

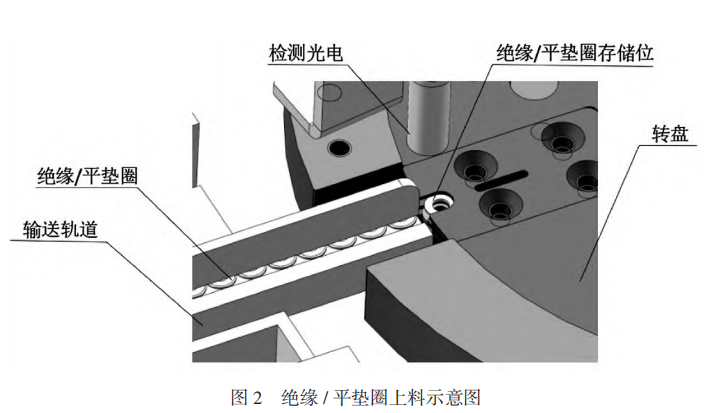

绝缘垫圈整列机。作为螺钉自动穿垫圈系统的绝缘垫圈供料单元,将绝缘垫圈倒入整列机后,绝缘垫圈在滚筒内进行运动落斗,凡是未进入轨道的绝缘垫圈都会被清除到滚筒内进入下一个落斗循环,而进入轨道的绝缘垫圈会在整列机自身的振动下慢慢地滑出,直到进入转盘旋转输送模组的绝缘垫圈存储位置。

平垫圈整列机。作为螺钉自动穿垫片系统的平垫圈供料单元,其工作原理和绝缘垫圈整列机一样。

由于螺钉穿垫片的先后顺序问题,因此平垫圈经过轨道进入转盘旋转输送模组后,其存储位置位于绝缘垫圈的上方,具体垫圈上料过程如图2所示。

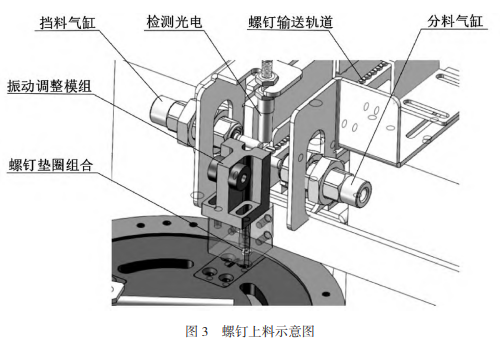

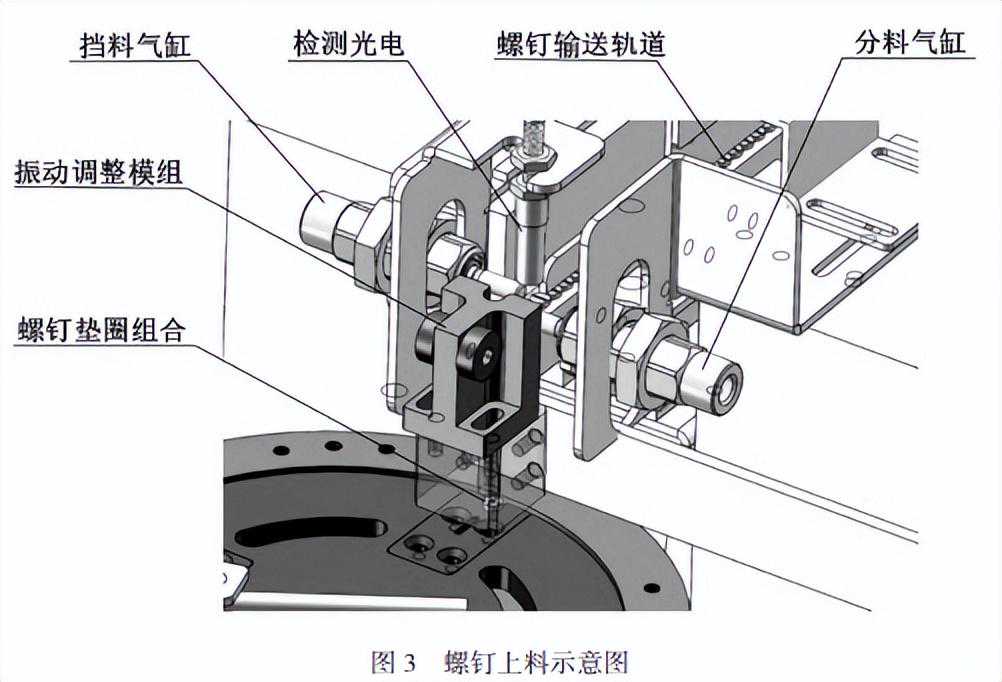

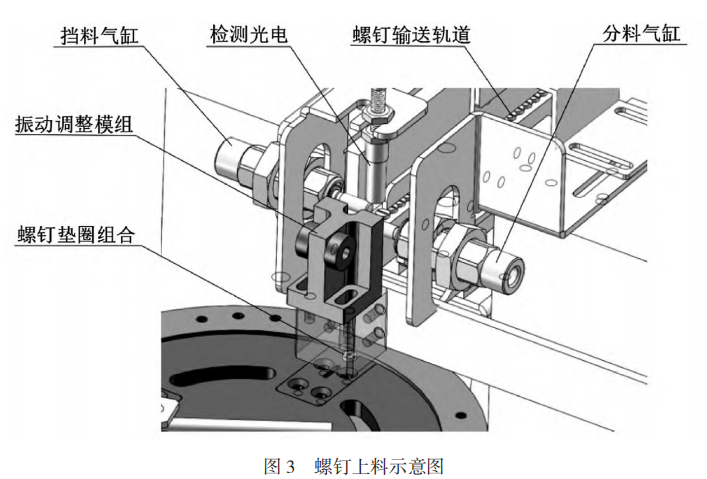

螺钉整列机。作为螺钉自动穿垫片系统的螺钉供料单元,其工作原理和平垫圈整列机一样。

螺钉经过轨道滑至转盘旋转输送模组上方,经过挡料气缸和分料气缸的协同动作,螺钉会在气吹单元作用下一颗一颗掉入振动调整模组,并在重力和振动的综合作用下掉入位于其下方的平垫圈和绝缘垫圈组合,如图3所示。

转盘旋转输送模组。作为螺钉自动穿垫圈系统的输送单元,在绝缘垫圈进入转盘预定位置并经检测到位后,转动90°。

待平垫圈也进入转盘预定位置并经检测到位后,转动90°,待螺钉掉入同心的平垫圈和绝缘垫圈组合后,转盘再次转动90°,然后通过气吹单元将螺钉垫片组合吹入缓存模组,完成一个工作循环。

振动调整模组。作为螺钉穿入平垫和绝缘垫圈组合的调整装置,振动调整模组会在螺钉掉落过程中持续振动,辅助螺钉螺杆掉入平垫圈和绝缘垫圈,当穿片完成并经光电传感器确认后停止工作。

缓存模组。作为螺钉垫片组合的存储单元,缓存完成穿片过程的螺钉垫片组合,直至光电检测缓存已满后系统停止工作,其间,操作人员可从缓存区拿取螺钉垫圈组合,直接用于装配作业或进行摆盘,如图4所示。

气吹单元。作为电磁阀控制的物料输送辅助单元,用于提升垫圈和螺钉参与整列机落斗运动的效率,实现整列机的稳定供料,同时也用于辅助螺钉掉入振动调整模组以及螺钉垫片组合进入缓存区。

以上是螺钉自动穿垫片系统所需的设备,那么系统的设计又是如何进行的呢?

2、系统的软件设计

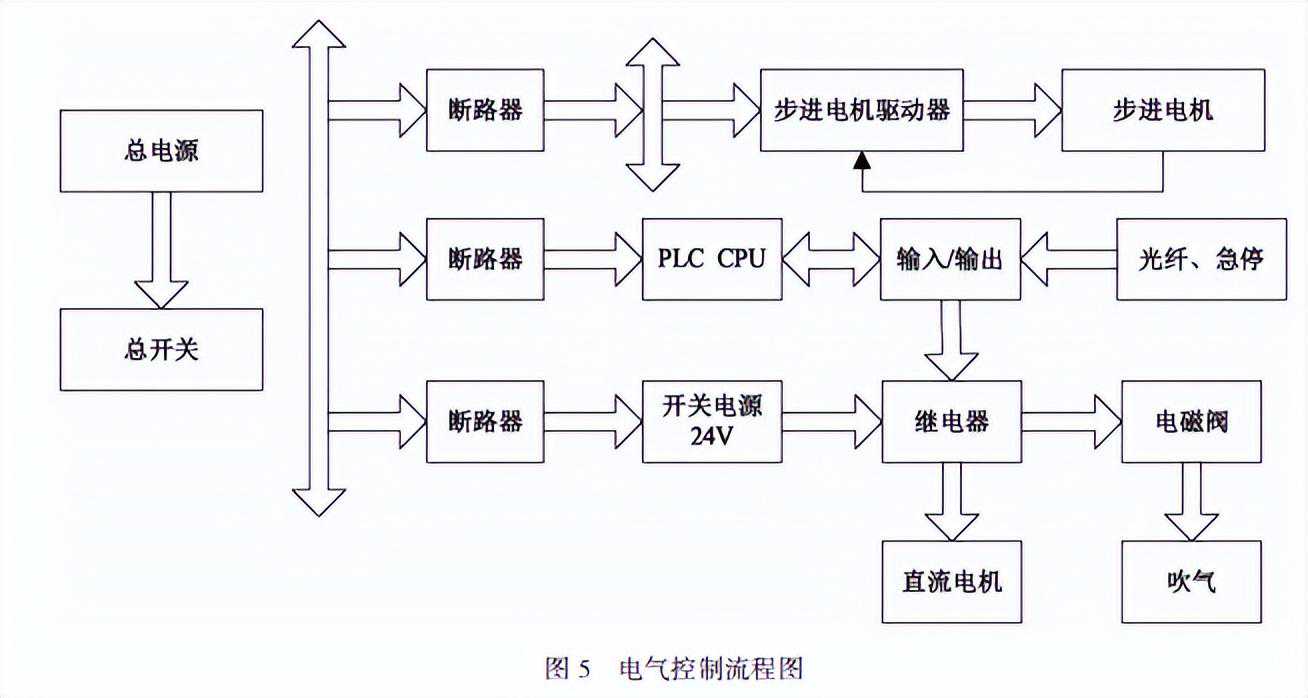

螺钉自动穿垫片系统的控制采用PLC和触摸屏两级控制模式,PLC作为系统主控制器,通过光电传感器、急停按钮等进行信号输入,利用程序逻辑控制整列机、调整电机、出料电机、步进电机、电磁阀的有序运行,控制流程图如图5所示。

触摸屏采用威伦TK6050IP,可提供人机交互界面,实现显示监控及系统故障报警,提供手动运行和自动运行两种操作模式,可进行系统参数的设置与修改,并通过RS485通信协议进行通信和数据交换。

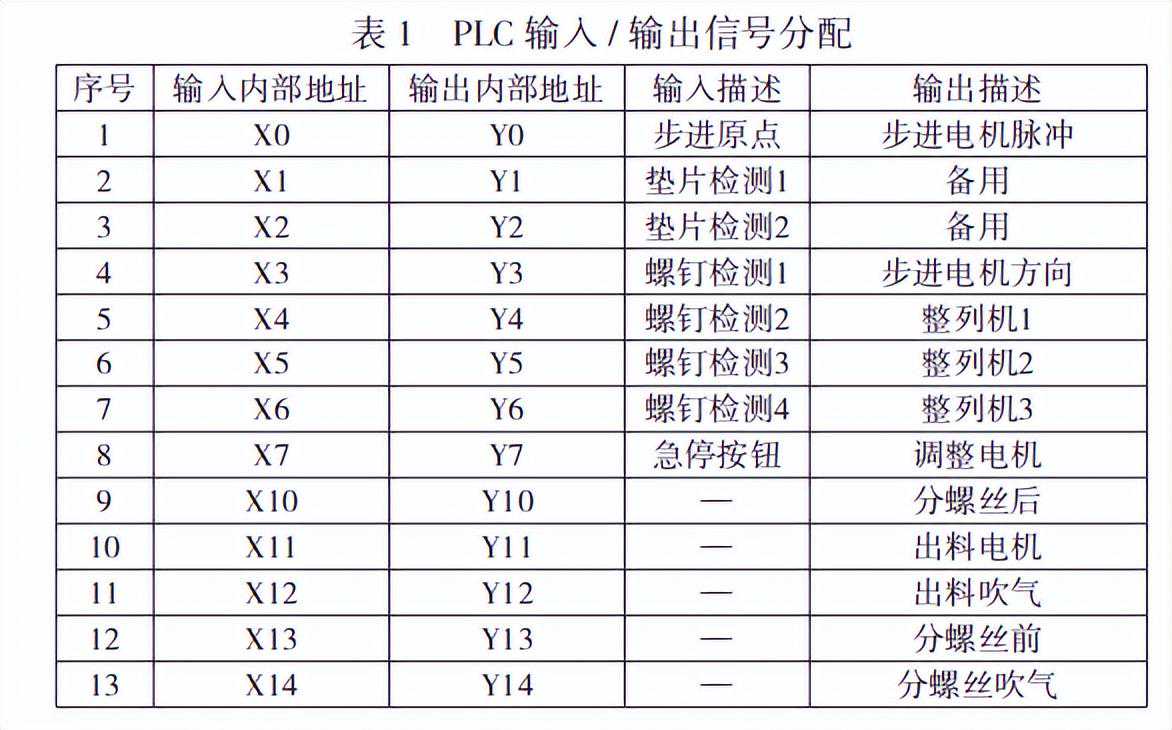

控制系统选用三菱FX3U-48MT可编程控制器,PLC输入/输出信号分配见表1。

为拓展使用场景,提升设备利用率,电机装配过程中的小规格螺钉垫片组合通常会用到螺钉、平垫圈、绝缘垫圈的组合以及螺钉加平垫圈的组合两种情况。

鉴于此,该螺钉自动穿垫片系统通过软件编程共提供了三种模式用于选择,分别为整列机1、2、3同时工作,整列机2、3同时工作以及整列机3单独工作,具体流程如下:

模式一(整列机1、2、3同时工作):系统复位回到原点,启动自动运行按钮。转盘旋转至整列机1工位,整列机1工位启动绝缘垫圈出料,光电检测物料到位后,转盘旋转至整列机2工位。

整列机2工位启动平垫圈出料,光电检测到位后,转盘旋转至整列机3工位。整列机3工位启动螺钉出料,光电检测螺钉到位后,吹气单元将螺钉吹入振动调整模组。

启动调整电机,待螺钉完全掉入重叠的绝缘垫圈和平垫圈,并经光电检测到位后,转盘旋转至出料工位,出料电机和吹气单元共同作用,将螺钉垫片组合输送至缓存区,完成单次工作循环。

模式二(整列机2、3同时工作):系统复位回到原点,启动自动运行按钮。

在触摸屏操作停用整列机1,转盘直接旋转至整列机2工位,整列机2工位启动平垫圈出料,光电检测到位后,转盘旋转至整列机3工位,整列机3工位启动螺钉出料,光电检测螺钉到位后,吹气单元将螺钉吹入振动调整模组。

启动调整电机,待螺钉完全掉入平垫圈,并经光电检测到位后,转盘旋转至出料工位。出料电机和气吹单元共同作用将螺钉垫片组合输送至缓存区,完成单次工作循环。

模式三(整列机3单独工作):在触摸屏操作停用整列机1和整列机2,此时系统仅用于螺钉计数及螺钉穿片掉落测试。

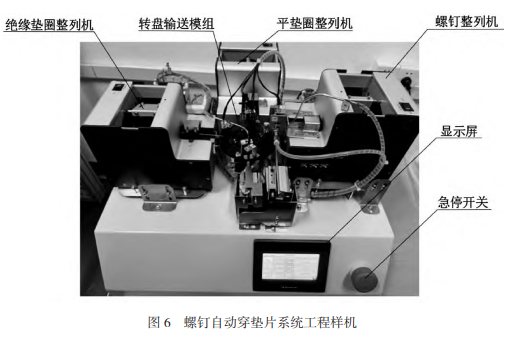

系统的工程化应用通过三维模型结构设计、电气设计以及软件设计,螺钉自动穿垫片系统完成了技术方案评审与论证。

在制作原理样机的过程中,系统克服了小规格物料质量轻,易跑位,难以供料到位;冲压成型的绝缘垫圈内孔胶木化后存在毛刺和翻边,导致螺钉难以掉入垫圈。

整列机的振动相互之间存在干扰,导致供料不稳定甚至物料掉落等很多问题,最终实现了穿片系统的工程化,螺钉自动穿垫片系统的工程样机如图6所示。

可以看出,3台整列机围绕输送转盘依次摆放,沿顺时针方向从左至右分别进行平垫圈、绝缘垫圈和螺钉的供料。

转盘与整列机、缓冲区衔接的地方均安装了光电传感器,用于检测物料的到位情况,而设备主控面板只有一块操作显示屏和急停开关,极为简洁。

经测量,设备长宽高约为580mm×460mm×320mm,结构较为紧凑,方便直接放置于生产线作业工位,经现场使用验证,除供料稳定性及穿片稳定性需要进一步优化提升外,系统功能达到了预期的效果。

结语在机电一体化为制造业主要生产力的当下,分析生产环节的瓶颈工序、断点工序,对人工作业模式进行智能化改造,能够在解放劳动力的同时,提高生产效率,达到好、快、省的目的。

其中涉及的小规格螺钉自动穿垫片系统,利用机械技术理论和自动控制原理最终实现了设备工程化,是一次践行精益、改善思想、消除现场等待浪费并提升电机制造工艺的有益实践,对制造业智能化设备改造有一定的借鉴价值。

参考文献[1]黄诚,谭国树,王柱,等.基于精益生产的电机装配线生产流程优化[J].机电工程技术,2022,51(9)80-82,111.

[2]江伟,陈杰.螺钉自动装配系统的设计与应用[J].粮食与食品工业,2014,21(4):104-107.

[3]任保胜,孙连雨,候兆冲.一种自动穿经机的停经片供给系统的设计与应用[J].国际纺织导报,2022,50(1):33-35.

免责声明:本文章如果文章侵权,请联系我们处理,本站仅提供信息存储空间服务如因作品内容、版权和其他问题请于本站联系